匹配三十多個車型,二(èr)十多種料口(kǒu),一百多(duō)項特定環境需(xū)求

係(xì)統是在遠程集中控製裝車的基礎上,利用32線激光雷達對現場(chǎng)裝車環(huán)境3D建模,自動裝車智能檢測算法(Matrix-LoadDetector)對激(jī)光雷達點雲(yún)動(dòng)態數據進行分析,除(chú)能實現(xiàn)車(chē)廂邊緣和料位高度等常規檢測外,還可實(shí)現對(duì)溜槽位置、車廂擋板、落料位置的AI智能檢測,對現場情況檢測更(gèng)加全麵(miàn),係統通(tōng)過(guò)相關數據分析,代替人工實(shí)現裝車(chē)過程相關設備的控製,同時通過智能語音、屏(píng)幕顯示等方式,自動提示司機下一步動作,控(kòng)製更加實時、智能。

針對煤炭(tàn)行業快速(sù)裝車站(zhàn)及傳統筒倉裝(zhuāng)車(chē),部署激光雷(léi)達對現(xiàn)場裝車(chē)環境實時建模,利用AI算法分析點雲數據,與現場已有設備及係統對接,替代人工指導現場已有裝車設備動作,實現如皮帶控製、定量倉補倉、溜槽自動控製、定量給煤機控製等功能,同(tóng)時自動提示現場車輛動作,實現(xiàn)自(zì)動定量裝車(chē)。

針對砂石骨料行業裝車業務,現場裝車設備比較標準且相對獨立,主控對象一般為除塵(chén)係(xì)統、散裝機、電液平板閥、流量閥、汽(qì)車衡、定量皮帶秤(400T以內)等,部署激光雷達對現場(chǎng)裝車環境實時建模,利用AI算法分析點雲數據,替代人工指(zhǐ)導現場已(yǐ)有裝車設備動作,並提示現場車輛動作,實現自動定量裝車。

帶來了什麽(me)作用?

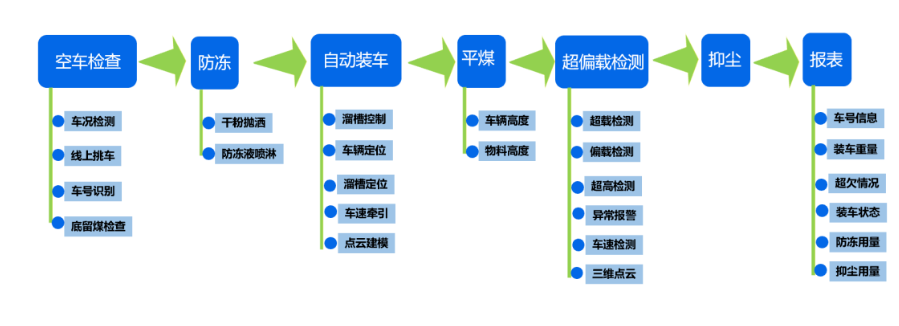

實現裝車(chē)的全流程智能(néng)化控製,包括空車檢查,挑車(chē),自動識別車號,自動控製防凍噴淋(自動補充配料),自動裝車,平煤,超偏載檢測,自(zì)動控(kòng)製抑塵,基本無需(xū)人員參與。

2.優化作(zuò)業流程

實現了裝車全流程智能化管理,保證裝車質量(liàng),統計的數據更加精準,信息實時共享,消(xiāo)除信(xìn)息孤島,使裝車流程規範化、標準化,真正做到人員少跑腿,智能化多跑路。

3.確保裝車安全

實現了裝車全流程安全把(bǎ)控(kòng),裝車前的(de)空車車況的AI檢查篩選(xuǎn),裝(zhuāng)車中Al點雲雷達實時監控控製,保證裝料連續性,裝車後對裝車(chē)質量AI檢測,確保了整個裝車流程的安全。

400-006-7677 17686618046

400-006-7677 17686618046